Introducción a Hardware de tornillo La tornillería es un componente fundamental en proyectos de construcción, fabricación y bricolaje. Desempeña un papel fundamental en la unión segura de ...

LEER MÁSLa empresa para el desarrollo necesita invertir más de 30 millones, en la hermosa ciudad de agua de China "Zhouzhuang Town", en 2016 el edificio completado cubre un área de 10.000 metros cuadrados de taller de producción, la empresa tiene su propio taller estándar.

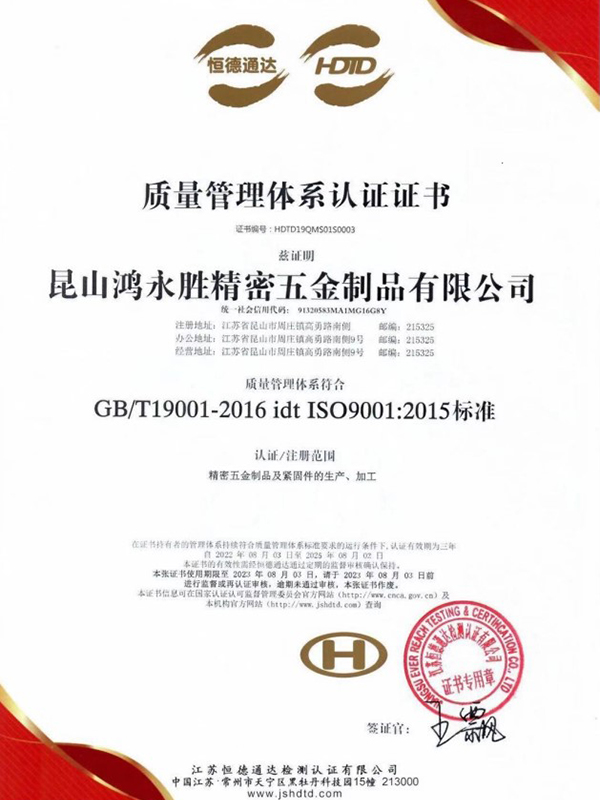

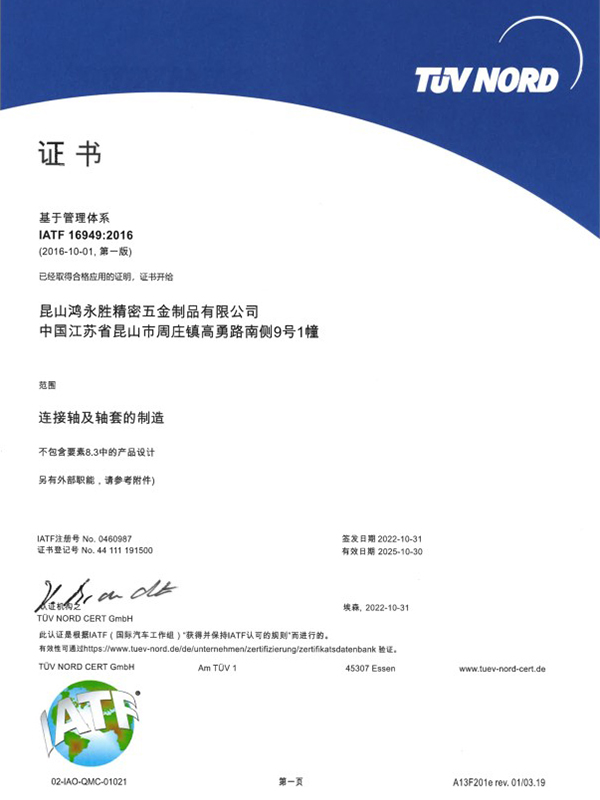

La empresa ha obtenido dos certificaciones del sistema de gestión de calidad ISO 9001:2015 y IATF 16949:2016.

En la actualidad, la empresa ha estado para Japón, Suecia, Estados Unidos, Singapur, Malasia, Hong Kong y el Delta del Río de la Perla y muchos otros clientes para brindar servicios, ahora los principales clientes son: Japón Sharp (SHARP), Japón SMC, Japón Panasonic (Panasonic), el automóvil sueco VOVOL, etc., toda la inversión en activos fijos de más de 30 millones de dólares, ¡invitamos a amigos de todos los ámbitos de la vida a la fábrica para visitar, estudiar, consultar y venir!

-

-

Introducción a Pernos cruzados de cabeza redonda Los pernos transversales de cabeza redonda son un tipo de sujetador ampliamente utilizado en construcción, maquinaria y aplicaciones indust...

LEER MÁS -

Introducción a las tuercas de cobre, acero y latón Las tuercas son sujetadores esenciales que se utilizan en diversas aplicaciones mecánicas, eléctricas y de construcción. Entre los materiales m...

LEER MÁS -

Introducción a Tornillos de acero al carbono Los tornillos de acero al carbono se utilizan ampliamente en la construcción, maquinaria industrial y ensamblajes de alta resistencia debido a ...

LEER MÁS -

Perno de acero al carbono Guía de proveedores: lo que los compradores deben buscar Seleccionar el proveedor adecuado para pernos de acero al carbono afecta el rendimiento, la segu...

LEER MÁS -

Introducción: la base de los sistemas mecánicos En el intrincado mundo de la fabricación y la ingeniería modernas, piezas mecanizadas Forman los componente...

LEER MÁS -

Por qué es importante la integridad estructural En la construcción, la maquinaria y otras aplicaciones industriales, la integridad estructural es crucial para la seguridad, el rendimiento y la l...

LEER MÁS -

Introducción a los sujetadores de acero inoxidable Los sujetadores de acero inoxidable se usan ampliamente en construcción, maquinaria y aplicaciones industriales debido a su resistencia a la co...

LEER MÁS -

Comprender el irritado y el pelado de hilos Tornillos de acero inoxidable son propensos a irritarse y pelarse las roscas debido a su alta resistencia a la corrosión y dureza. El irritamien...

LEER MÁS -

Resumen: objetivo de elegir el contenido de carbono adecuado Elegir entre un alto- perno de acero al carbono y un perno de acero con bajo contenido de carbono es una decisión impulsada po...

LEER MÁS -

Ventajas prácticas de Piezas de plástico para automóviles Las piezas de plástico para automóviles se utilizan ampliamente para mejorar el rendimiento y la eficiencia de los vehículos. Esto...

LEER MÁS -

1. Descripción general de Tuercas de acero inoxidable y sus aplicaciones Las tuercas de acero inoxidable son sujetadores roscados ampliamente utilizados para asegurar pernos o varillas ro...

LEER MÁS

¿Cuáles son las ventajas de utilizar máquinas herramienta CNC para procesar núcleos de válvulas metálicos?

El uso de máquinas de control numérico por computadora (CNC) de alta precisión para mecanizar núcleos de válvulas de metal ofrece múltiples ventajas que son fundamentales para garantizar el rendimiento de la válvula:

Precisión de mecanizado: las máquinas herramienta CNC son capaces de lograr una precisión de mecanizado extremadamente alta, lo cual es crucial para valvula metalica núcleos porque requieren dimensiones precisas para garantizar el sellado y confiabilidad de la válvula. El mecanizado de alta precisión puede reducir el riesgo de fugas de la válvula durante el funcionamiento y mejorar su rendimiento general.

Capacidades de procesamiento de formas complejas: las máquinas herramienta CNC pueden procesar geometrías complejas, incluidas formas espirales, multicámaras y contornos asimétricos, que son necesarios para lograr un control de flujo preciso y una regulación de presión de las válvulas. El diseño de forma compleja puede optimizar las características dinámicas de fluidos y mejorar la eficiencia de la válvula y la velocidad de respuesta.

Mejorar la eficiencia de la producción: las funciones de automatización de las máquinas herramienta CNC pueden mejorar significativamente la eficiencia de la producción, reducir la intervención manual y acelerar el proceso de conversión de materias primas a productos terminados. Esto es especialmente importante para los fabricantes de válvulas de gran volumen, ya que ayuda a reducir los costos por unidad de producto.

Utilización del material: mediante una programación CNC precisa, se puede optimizar la ruta de procesamiento del núcleo de la válvula de metal y reducir el desperdicio de material. Esto no sólo ayuda a reducir los costos de producción, sino que también cumple con los requisitos de la fabricación moderna para la conservación de recursos y el desarrollo sostenible.

Repetibilidad y consistencia: la alta repetibilidad de las máquinas CNC significa calidad y rendimiento consistentes para cada núcleo de válvula, lo cual es fundamental para garantizar la confiabilidad de la válvula en una variedad de aplicaciones. La coherencia también simplifica el proceso de control de calidad porque cada producto cumple con estrictos estándares de calidad.

Facilidad de cambios de diseño: la flexibilidad del mecanizado CNC permite a los ingenieros implementar rápidamente cambios de diseño para adaptarse a las necesidades del mercado o mejorar el rendimiento del producto. Esta capacidad de responder rápidamente es importante para mantener el liderazgo tecnológico y la satisfacción del cliente.

Reduzca el procesamiento posterior: las máquinas CNC pueden completar muchos pasos de acabado posteriores, como desbarbado, biselado, etc., lo que reduce la necesidad de procesamiento manual adicional o procesamiento secundario. Esto no sólo ahorra tiempo y costos, sino que también ayuda a mantener la consistencia y calidad del producto.

Estas ventajas se combinan para hacer de las máquinas herramienta CNC una opción ideal para procesar núcleos de válvulas metálicos, lo que brinda un sólido respaldo para la fabricación de válvulas de alta calidad y alto rendimiento.

¿Cuáles son los modos de falla comunes de las válvulas metálicas?

Los modos de falla de válvulas metálicas son diversos y generalmente están relacionados con factores como el diseño de la válvula, la selección de materiales, la tecnología de procesamiento, el entorno de trabajo y el mantenimiento. A continuación se muestran algunos modos comunes de falla de válvulas metálicas:

Falla por fractura: Fractura de la estructura de la válvula debido a sobrecarga, fatiga, corrosión o defectos del material.

Fallo por corrosión: cuando la válvula entra en contacto con medios corrosivos, se producen reacciones químicas o electroquímicas en la superficie del material, lo que hace que el material se dañe o deteriore gradualmente. Los tipos de corrosión comunes incluyen corrosión uniforme, corrosión por picaduras, corrosión intergranular, fisuración por corrosión bajo tensión y fatiga por corrosión.

Fallo por fuga: la válvula no puede prevenir eficazmente las fugas de fluido debido al desgaste de la superficie de sellado, el envejecimiento del sello, una instalación incorrecta o sujetadores sueltos.

Fallo por desgaste: durante el uso prolongado de la válvula, debido a la erosión del fluido o al efecto abrasivo de las partículas, los componentes internos de la válvula (como el núcleo de la válvula y el asiento de la válvula) se desgastan gradualmente.

Fallo por deformación: La deformación permanente de los componentes de la válvula debido a cambios de temperatura, efectos de presión o cargas mecánicas afecta su funcionamiento normal.

Fallo por fatiga: bajo cargas cíclicas repetidas, el material de la válvula desarrolla grietas en áreas locales y se expande gradualmente, lo que eventualmente conduce a la fractura.

Fallo por fluencia: en entornos de alta temperatura, los materiales de las válvulas sufren una deformación lenta y continua bajo tensión, lo que se denomina fluencia. El funcionamiento prolongado puede provocar fallos en la válvula.

Corrosión electroquímica: cuando metales diferentes entran en contacto y se exponen a líquidos corrosivos, se forman células galvánicas, lo que provoca una corrosión acelerada de las piezas del ánodo.

Falla causada por una operación incorrecta: La válvula falla prematuramente debido a que el operador no siguió los procedimientos operativos o un mantenimiento inadecuado.

Mantenimiento insuficiente: La falta de inspección y mantenimiento regulares impide que la válvula se repare a tiempo antes de que ocurra una falla.

Comprender estos modos de falla ayuda a tomar las medidas preventivas y de mejora correspondientes para mejorar la confiabilidad y la vida útil de la válvula.

English

English русский

русский