Introducción a Hardware de tornillo La tornillería es un componente fundamental en proyectos de construcción, fabricación y bricolaje. Desempeña un papel fundamental en la unión segura de ...

LEER MÁSLa empresa para el desarrollo necesita invertir más de 30 millones, en la hermosa ciudad de agua de China "Zhouzhuang Town", en 2016 el edificio completado cubre un área de 10.000 metros cuadrados de taller de producción, la empresa tiene su propio taller estándar.

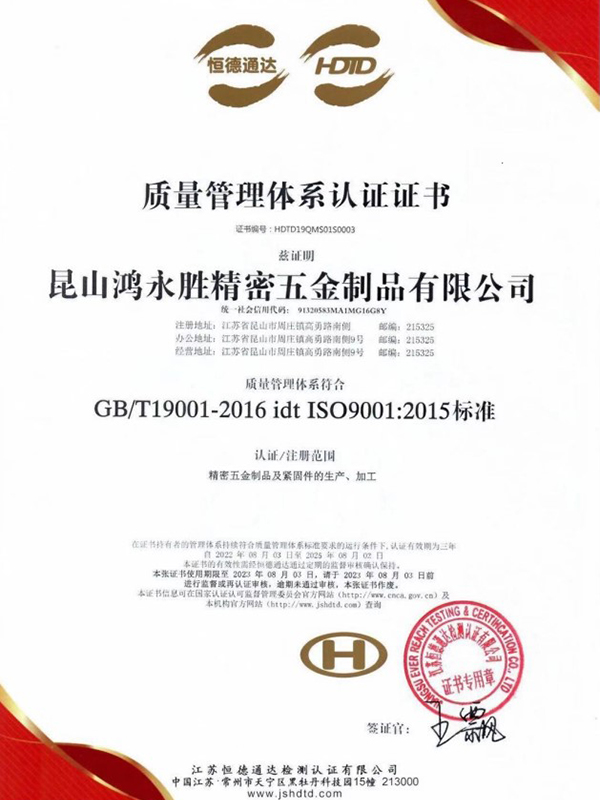

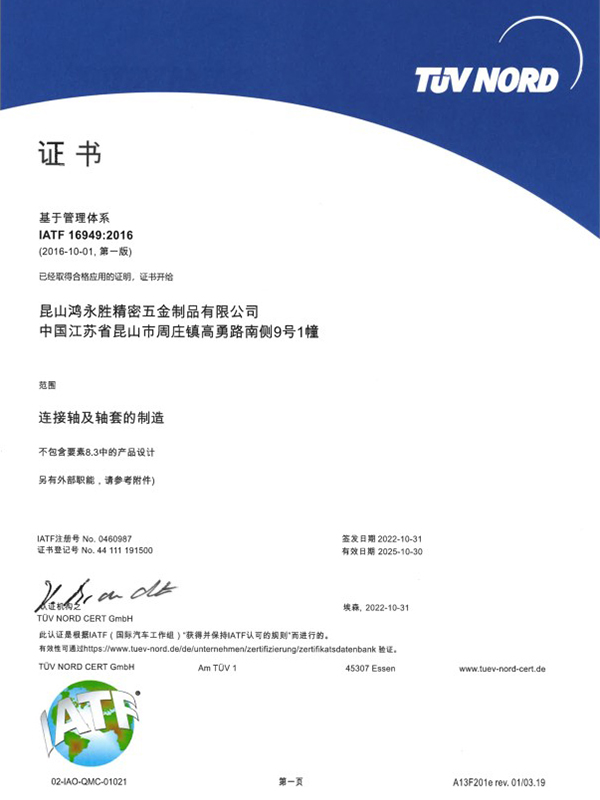

La empresa ha obtenido dos certificaciones del sistema de gestión de calidad ISO 9001:2015 y IATF 16949:2016.

En la actualidad, la empresa ha estado para Japón, Suecia, Estados Unidos, Singapur, Malasia, Hong Kong y el Delta del Río de la Perla y muchos otros clientes para brindar servicios, ahora los principales clientes son: Japón Sharp (SHARP), Japón SMC, Japón Panasonic (Panasonic), el automóvil sueco VOVOL, etc., toda la inversión en activos fijos de más de 30 millones de dólares, ¡invitamos a amigos de todos los ámbitos de la vida a la fábrica para visitar, estudiar, consultar y venir!

-

-

Introducción a Pernos cruzados de cabeza redonda Los pernos transversales de cabeza redonda son un tipo de sujetador ampliamente utilizado en construcción, maquinaria y aplicaciones indust...

LEER MÁS -

Introducción a las tuercas de cobre, acero y latón Las tuercas son sujetadores esenciales que se utilizan en diversas aplicaciones mecánicas, eléctricas y de construcción. Entre los materiales m...

LEER MÁS -

Introducción a Tornillos de acero al carbono Los tornillos de acero al carbono se utilizan ampliamente en la construcción, maquinaria industrial y ensamblajes de alta resistencia debido a ...

LEER MÁS -

Perno de acero al carbono Guía de proveedores: lo que los compradores deben buscar Seleccionar el proveedor adecuado para pernos de acero al carbono afecta el rendimiento, la segu...

LEER MÁS -

Introducción: la base de los sistemas mecánicos En el intrincado mundo de la fabricación y la ingeniería modernas, piezas mecanizadas Forman los componente...

LEER MÁS -

Por qué es importante la integridad estructural En la construcción, la maquinaria y otras aplicaciones industriales, la integridad estructural es crucial para la seguridad, el rendimiento y la l...

LEER MÁS -

Introducción a los sujetadores de acero inoxidable Los sujetadores de acero inoxidable se usan ampliamente en construcción, maquinaria y aplicaciones industriales debido a su resistencia a la co...

LEER MÁS -

Comprender el irritado y el pelado de hilos Tornillos de acero inoxidable son propensos a irritarse y pelarse las roscas debido a su alta resistencia a la corrosión y dureza. El irritamien...

LEER MÁS -

Resumen: objetivo de elegir el contenido de carbono adecuado Elegir entre un alto- perno de acero al carbono y un perno de acero con bajo contenido de carbono es una decisión impulsada po...

LEER MÁS -

Ventajas prácticas de Piezas de plástico para automóviles Las piezas de plástico para automóviles se utilizan ampliamente para mejorar el rendimiento y la eficiencia de los vehículos. Esto...

LEER MÁS -

1. Descripción general de Tuercas de acero inoxidable y sus aplicaciones Las tuercas de acero inoxidable son sujetadores roscados ampliamente utilizados para asegurar pernos o varillas ro...

LEER MÁS

¿Cómo controlar las tolerancias dimensionales durante el proceso de fabricación de tornillos no estándar?

Controlar las tolerancias dimensionales durante el proceso de fabricación de tornillos no estándar es un paso clave para garantizar la calidad y funcionalidad del producto. A continuación se ofrecen respuestas detalladas a varios aspectos clave:

Tecnología de mecanizado de precisión: La fabricación de tornillos no estándar Suele utilizar tecnología de mecanizado de precisión, como tornos de control numérico (CNC), amoladoras de precisión o corte de alambre, etc., para lograr un control dimensional de alta precisión. Estas tecnologías permiten un control preciso de dimensiones críticas como el diámetro del tornillo, la longitud, el espaciado de las roscas, etc. para cumplir con requisitos de tolerancia específicos.

Selección y procesamiento de materiales: Seleccionar el material apropiado es fundamental para controlar las tolerancias dimensionales, ya que la tasa de endurecimiento por trabajo, el coeficiente de expansión térmica y la tasa de contracción de diferentes materiales pueden afectar la estabilidad dimensional del producto final. El proceso de tratamiento térmico de materiales, como el recocido, la normalización o el enfriamiento, puede mejorar las propiedades de procesamiento de los materiales y reducir la deformación durante el procesamiento.

Diseño de molde: para tornillos no estándar fabricados mediante procesos de cabezal en frío o cabezal en caliente, la precisión del diseño del molde afecta directamente la tolerancia dimensional del producto. El uso de equipos de fabricación de moldes de alta precisión y estándares estrictos de aceptación de moldes puede garantizar la precisión dimensional del molde, mejorando así la consistencia dimensional de tornillos no estándar.

Sistema de retroalimentación y detección en línea: durante el proceso de producción, la detección en línea en tiempo real puede detectar desviaciones dimensionales a tiempo y ajustar rápidamente los parámetros de procesamiento para mantener las tolerancias dimensionales. Los sistemas automatizados de control de calidad, como las máquinas con ajustes automáticos de retroalimentación, pueden reducir el impacto de los factores humanos en el control dimensional.

Optimización de los parámetros del proceso: al optimizar los parámetros del proceso de procesamiento, como la velocidad de corte, la velocidad de avance, el uso de refrigerante, etc., se pueden reducir las desviaciones dimensionales durante el procesamiento. Para el procesamiento de roscas, seleccionar la herramienta y el ángulo de herramienta adecuados y optimizar la trayectoria de corte son medidas importantes para controlar las tolerancias dimensionales.

Control ambiental: el control de la temperatura y la humedad del entorno de fabricación es fundamental para mantener la estabilidad térmica de los materiales y los equipos de procesamiento, lo que afecta directamente el control de las tolerancias dimensionales. Las fluctuaciones de temperatura pueden causar expansión o contracción térmica de materiales y máquinas, afectando la precisión del mecanizado.

Sistema de gestión de calidad: Implemente estrictos sistemas de gestión de calidad, como ISO 9001, etc., para garantizar que todo el proceso de producción cumpla con los estándares de calidad prescritos. Las auditorías de calidad periódicas y un proceso de mejora continua pueden ayudar a identificar y resolver problemas que afectan las tolerancias dimensionales.

Mediante la aplicación integral de las medidas anteriores, las tolerancias dimensionales en el proceso de fabricación de tornillos no estándar se pueden controlar de manera efectiva para garantizar que la calidad del producto cumpla con los estrictos requisitos de los clientes y las aplicaciones.

¿Cómo diseñar para mejorar el rendimiento de autobloqueo de tornillos no estándar?

Mejorar el rendimiento de autobloqueo de tornillos no estándar Es clave para garantizar que permanezcan apretados en condiciones de vibración o carga dinámica. La siguiente es una explicación detallada de varias estrategias de diseño clave:

Optimización del diseño de la rosca: la rosca es la parte central del rendimiento de autobloqueo del tornillo. Al optimizar la geometría de la rosca, se puede mejorar significativamente el rendimiento del autobloqueo. Por ejemplo, aumentar el ángulo de hélice de la rosca puede reducir la tendencia del tornillo a girar durante el apriete, mejorando así el rendimiento de autobloqueo. Además, el uso de roscas con formas especiales, como Torx® o Splines, puede proporcionar un área de contacto de fricción más grande y mejorar el efecto de autobloqueo.

Selección de material y tratamiento de superficie: el coeficiente de fricción del material afecta directamente el rendimiento de autobloqueo del tornillo. La elección de materiales con un alto coeficiente de fricción, como determinadas aleaciones o acero inoxidable con superficies especialmente tratadas, puede aumentar la fricción entre el tornillo y la tuerca o el agujero. Además, las técnicas de tratamiento de superficies como la fosfatación, la nitruración o los recubrimientos (como el recubrimiento de nailon) pueden aumentar aún más el coeficiente de fricción del hilo, mejorando así el rendimiento de autobloqueo.

Mejora del diseño de la cabeza: el diseño de la cabeza del tornillo también tiene un impacto importante en el rendimiento del autobloqueo. El diseño de formas de cabeza especiales, como cabezas con texturas o ranuras antideslizantes, puede aumentar la fricción entre la cabeza y la herramienta, reducir el deslizamiento durante el proceso de apriete y mejorar el rendimiento del autobloqueo.

Diseño antiaflojamiento del sistema de transmisión: el uso de un sistema de transmisión con propiedades antiaflojamiento, como ranuras antiaflojamiento o cabezales de transmisión con formas especiales, puede mejorar el rendimiento de autobloqueo del sistema de sujeción. Estos diseños evitan que los tornillos se aflojen debido a la vibración después de apretarlos.

Innovación en el diseño estructural: el diseño de estructuras especiales en la parte roscada del tornillo, como ranuras en espiral o ranuras, puede aumentar el área de contacto entre la rosca y la parte acoplada y mejorar el rendimiento de autobloqueo. Estos diseños estructurales pueden reducir la tendencia de los tornillos a girar cuando se aprietan.

Tratamiento térmico y propiedades mecánicas: el tratamiento térmico adecuado puede mejorar la dureza y resistencia del material del tornillo, mejorando así el rendimiento de autobloqueo. Por ejemplo, los tratamientos de enfriamiento y revenido pueden mejorar la resistencia al desgaste y a la deformación de los tornillos, lo cual es crucial para mejorar el rendimiento del autobloqueo.

Control preciso de la precarga: controlar la precarga adecuada es fundamental para el rendimiento del autobloqueo. Demasiado apretados o demasiado flojos pueden hacer que los tornillos se aflojen. Controlando con precisión la fuerza de preapriete, se puede garantizar la estabilidad del tornillo en el estado apretado.

Mediante la aplicación integral de las estrategias de diseño anteriores, el rendimiento de autobloqueo de los tornillos no estándar se puede mejorar significativamente para garantizar su confiabilidad y seguridad en diversos entornos de aplicación.

English

English русский

русский