Introducción a Hardware de tornillo La tornillería es un componente fundamental en proyectos de construcción, fabricación y bricolaje. Desempeña un papel fundamental en la unión segura de ...

LEER MÁSLa empresa para el desarrollo necesita invertir más de 30 millones, en la hermosa ciudad de agua de China "Zhouzhuang Town", en 2016 el edificio completado cubre un área de 10.000 metros cuadrados de taller de producción, la empresa tiene su propio taller estándar.

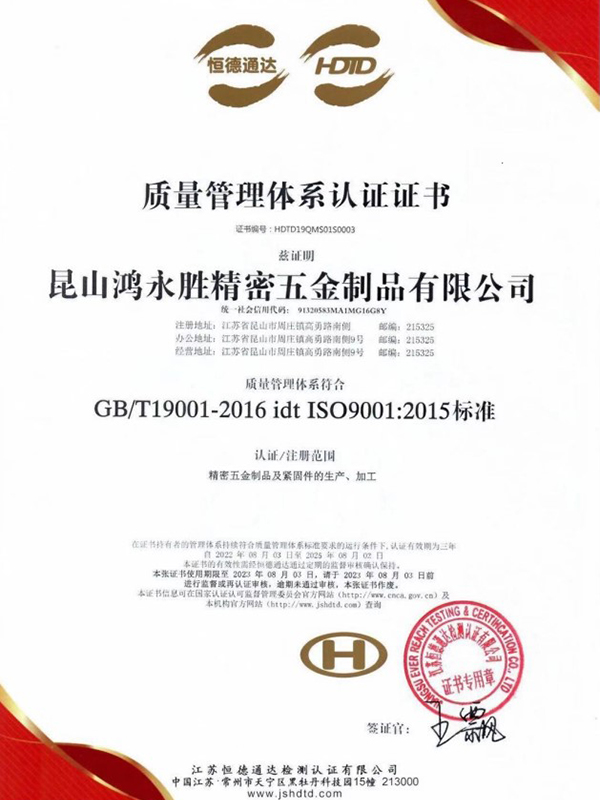

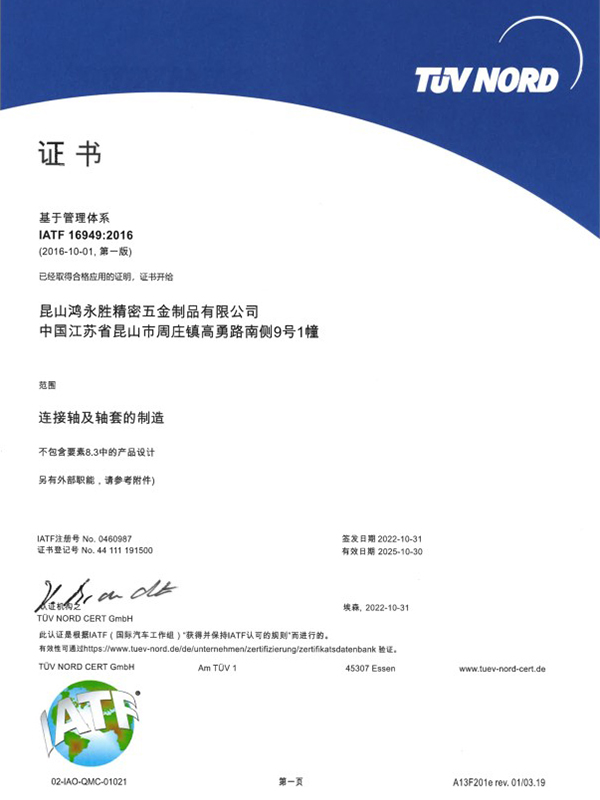

La empresa ha obtenido dos certificaciones del sistema de gestión de calidad ISO 9001:2015 y IATF 16949:2016.

En la actualidad, la empresa ha estado para Japón, Suecia, Estados Unidos, Singapur, Malasia, Hong Kong y el Delta del Río de la Perla y muchos otros clientes para brindar servicios, ahora los principales clientes son: Japón Sharp (SHARP), Japón SMC, Japón Panasonic (Panasonic), el automóvil sueco VOVOL, etc., toda la inversión en activos fijos de más de 30 millones de dólares, ¡invitamos a amigos de todos los ámbitos de la vida a la fábrica para visitar, estudiar, consultar y venir!

-

-

Introducción a Pernos cruzados de cabeza redonda Los pernos transversales de cabeza redonda son un tipo de sujetador ampliamente utilizado en construcción, maquinaria y aplicaciones indust...

LEER MÁS -

Introducción a las tuercas de cobre, acero y latón Las tuercas son sujetadores esenciales que se utilizan en diversas aplicaciones mecánicas, eléctricas y de construcción. Entre los materiales m...

LEER MÁS -

Introducción a Tornillos de acero al carbono Los tornillos de acero al carbono se utilizan ampliamente en la construcción, maquinaria industrial y ensamblajes de alta resistencia debido a ...

LEER MÁS -

Perno de acero al carbono Guía de proveedores: lo que los compradores deben buscar Seleccionar el proveedor adecuado para pernos de acero al carbono afecta el rendimiento, la segu...

LEER MÁS -

Introducción: la base de los sistemas mecánicos En el intrincado mundo de la fabricación y la ingeniería modernas, piezas mecanizadas Forman los componente...

LEER MÁS -

Por qué es importante la integridad estructural En la construcción, la maquinaria y otras aplicaciones industriales, la integridad estructural es crucial para la seguridad, el rendimiento y la l...

LEER MÁS -

Introducción a los sujetadores de acero inoxidable Los sujetadores de acero inoxidable se usan ampliamente en construcción, maquinaria y aplicaciones industriales debido a su resistencia a la co...

LEER MÁS -

Comprender el irritado y el pelado de hilos Tornillos de acero inoxidable son propensos a irritarse y pelarse las roscas debido a su alta resistencia a la corrosión y dureza. El irritamien...

LEER MÁS -

Resumen: objetivo de elegir el contenido de carbono adecuado Elegir entre un alto- perno de acero al carbono y un perno de acero con bajo contenido de carbono es una decisión impulsada po...

LEER MÁS -

Ventajas prácticas de Piezas de plástico para automóviles Las piezas de plástico para automóviles se utilizan ampliamente para mejorar el rendimiento y la eficiencia de los vehículos. Esto...

LEER MÁS -

1. Descripción general de Tuercas de acero inoxidable y sus aplicaciones Las tuercas de acero inoxidable son sujetadores roscados ampliamente utilizados para asegurar pernos o varillas ro...

LEER MÁS

¿Cómo contribuyen los tornillos de acero inoxidable no estándar a mejorar el rendimiento, la confiabilidad y la seguridad en diversas aplicaciones?

Los tornillos de acero inoxidable no estándar se pueden adaptar para cumplir con especificaciones precisas, como longitudes, diámetros, tipos de rosca o formas de cabeza únicos. Esta personalización garantiza un ajuste y funcionamiento óptimos dentro de equipos o estructuras especializados, lo que reduce el riesgo de falla o mal funcionamiento de los componentes.

El acero inoxidable es inherentemente resistente a la corrosión, lo que lo hace ideal para aplicaciones expuestas a humedad, productos químicos o condiciones de agua salada. Los tornillos de acero inoxidable no estándar brindan una resistencia a la corrosión aún mayor al utilizar grados o aleaciones específicas adaptadas al medio ambiente, extendiendo así la vida útil de los equipos y estructuras.

Los sujetadores de acero inoxidable ofrecen alta resistencia a la tracción y durabilidad, lo que garantiza que puedan soportar cargas pesadas, vibraciones y otras tensiones mecánicas sin deformaciones ni fallas. Los tornillos no estándar se pueden optimizar aún más para requisitos de carga específicos, lo que contribuye a la confiabilidad y seguridad general de los componentes críticos.

En determinadas aplicaciones, es posible que los tornillos estándar no sean adecuados para su uso con materiales especializados como compuestos, plásticos o aleaciones exóticas. Los tornillos de acero inoxidable no estándar se pueden personalizar con perfiles de rosca y recubrimientos optimizados para ser compatibles con estos materiales, lo que garantiza una fijación segura sin comprometer la integridad o el rendimiento.

Tornillos de acero inoxidable no estándar sobresalen en entornos hostiles donde los sujetadores estándar pueden corroerse, degradarse o perder efectividad con el tiempo. Al personalizar la composición del material, los acabados de las superficies y los revestimientos protectores, estos tornillos pueden soportar temperaturas extremas, exposición a productos químicos, condiciones abrasivas y otros desafíos ambientales, manteniendo así los estándares de rendimiento y seguridad.

En industrias como la aeroespacial, la automotriz y la de dispositivos médicos, donde la precisión y la confiabilidad son primordiales, los tornillos de acero inoxidable no estándar desempeñan un papel crucial. Los sujetadores personalizados se someten a estrictas medidas de control de calidad y se adhieren a tolerancias estrictas, lo que garantiza un rendimiento constante y minimiza el riesgo de falla de los componentes o tiempo de inactividad del sistema.

Poder tornillos de acero inoxidable no estándar ¿Se puede integrar fácilmente en sistemas o diseños existentes?

Asegúrese de que las especificaciones de los tornillos no estándar, como el tipo de rosca, el diámetro, la longitud y la forma de la cabeza, coincidan con los requisitos del sistema o diseño existente. La compatibilidad con otros componentes y materiales dentro del conjunto es crucial para garantizar un ajuste y funcionalidad adecuados.

Verifique que haya espacio y espacio suficiente dentro del sistema o diseño existente para acomodar los tornillos no estándar sin causar interferencias u obstrucciones. Considere cualquier variación dimensional entre los sujetadores estándar y no estándar para evitar problemas durante la instalación.

Evalúe si es necesario realizar algún ajuste en la técnica de fijación o en las herramientas para acomodar los tornillos no estándar. Esto puede incluir el uso de herramientas o técnicas especializadas para la instalación, especialmente si las cabezas de los tornillos o los tipos de accionamiento difieren de los sujetadores estándar.

Evalúe la integridad estructural del conjunto para garantizar que la introducción de tornillos no estándar no comprometa la estabilidad o el rendimiento general. Considere factores como la capacidad de carga, la distribución de tensiones y la compatibilidad de los materiales para mantener la seguridad y la confiabilidad.

Realice procedimientos exhaustivos de prueba y validación para verificar la funcionalidad y el rendimiento del conjunto después de integrar tornillos no estándar. Esto puede implicar pruebas de tensión simuladas, controles funcionales e inspecciones de calidad para garantizar que las modificaciones cumplan con los requisitos y estándares de diseño.

English

English русский

русский