Introducción a Hardware de tornillo La tornillería es un componente fundamental en proyectos de construcción, fabricación y bricolaje. Desempeña un papel fundamental en la unión segura de ...

LEER MÁSLa empresa para el desarrollo necesita invertir más de 30 millones, en la hermosa ciudad de agua de China "Zhouzhuang Town", en 2016 el edificio completado cubre un área de 10.000 metros cuadrados de taller de producción, la empresa tiene su propio taller estándar.

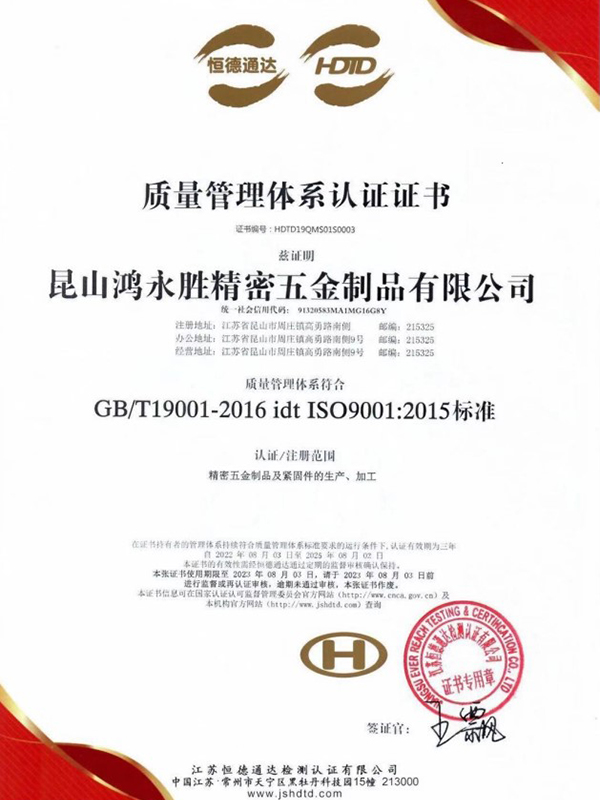

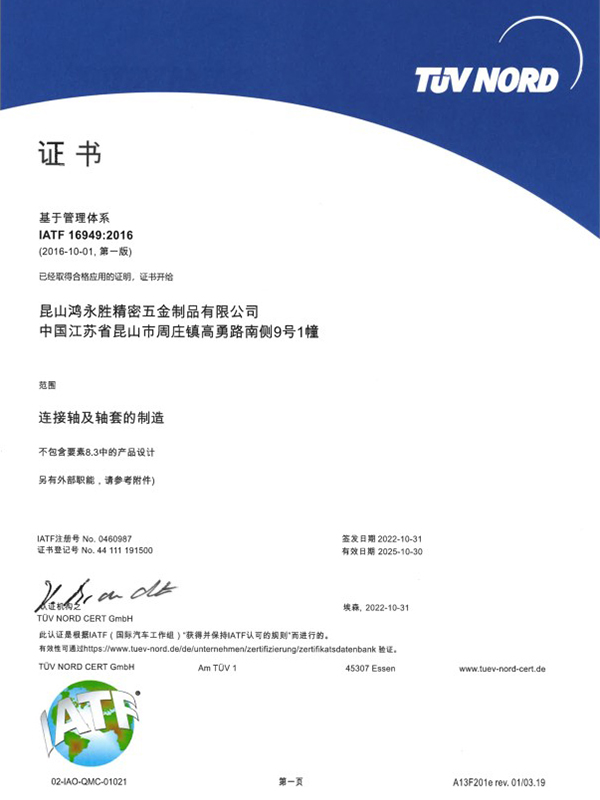

La empresa ha obtenido dos certificaciones del sistema de gestión de calidad ISO 9001:2015 y IATF 16949:2016.

En la actualidad, la empresa ha estado para Japón, Suecia, Estados Unidos, Singapur, Malasia, Hong Kong y el Delta del Río de la Perla y muchos otros clientes para brindar servicios, ahora los principales clientes son: Japón Sharp (SHARP), Japón SMC, Japón Panasonic (Panasonic), el automóvil sueco VOVOL, etc., toda la inversión en activos fijos de más de 30 millones de dólares, ¡invitamos a amigos de todos los ámbitos de la vida a la fábrica para visitar, estudiar, consultar y venir!

-

-

Introducción a Pernos cruzados de cabeza redonda Los pernos transversales de cabeza redonda son un tipo de sujetador ampliamente utilizado en construcción, maquinaria y aplicaciones indust...

LEER MÁS -

Introducción a las tuercas de cobre, acero y latón Las tuercas son sujetadores esenciales que se utilizan en diversas aplicaciones mecánicas, eléctricas y de construcción. Entre los materiales m...

LEER MÁS -

Introducción a Tornillos de acero al carbono Los tornillos de acero al carbono se utilizan ampliamente en la construcción, maquinaria industrial y ensamblajes de alta resistencia debido a ...

LEER MÁS -

Perno de acero al carbono Guía de proveedores: lo que los compradores deben buscar Seleccionar el proveedor adecuado para pernos de acero al carbono afecta el rendimiento, la segu...

LEER MÁS -

Introducción: la base de los sistemas mecánicos En el intrincado mundo de la fabricación y la ingeniería modernas, piezas mecanizadas Forman los componente...

LEER MÁS -

Por qué es importante la integridad estructural En la construcción, la maquinaria y otras aplicaciones industriales, la integridad estructural es crucial para la seguridad, el rendimiento y la l...

LEER MÁS -

Introducción a los sujetadores de acero inoxidable Los sujetadores de acero inoxidable se usan ampliamente en construcción, maquinaria y aplicaciones industriales debido a su resistencia a la co...

LEER MÁS -

Comprender el irritado y el pelado de hilos Tornillos de acero inoxidable son propensos a irritarse y pelarse las roscas debido a su alta resistencia a la corrosión y dureza. El irritamien...

LEER MÁS -

Resumen: objetivo de elegir el contenido de carbono adecuado Elegir entre un alto- perno de acero al carbono y un perno de acero con bajo contenido de carbono es una decisión impulsada po...

LEER MÁS -

Ventajas prácticas de Piezas de plástico para automóviles Las piezas de plástico para automóviles se utilizan ampliamente para mejorar el rendimiento y la eficiencia de los vehículos. Esto...

LEER MÁS -

1. Descripción general de Tuercas de acero inoxidable y sus aplicaciones Las tuercas de acero inoxidable son sujetadores roscados ampliamente utilizados para asegurar pernos o varillas ro...

LEER MÁS

¿Cómo reducir la vibración y el ruido de un eje escalonado giratorio de alta velocidad?

Para reducir la vibración y el ruido en ejes escalonados que giran a alta velocidad, se pueden tomar varias medidas clave:

Equilibrio dinámico de precisión: el equilibrio dinámico es un paso crucial para reducir la vibración en ejes giratorios. Probar los ejes escalonados en una máquina equilibradora dinámica puede determinar la cantidad y la ubicación del desequilibrio. Posteriormente, se puede lograr el equilibrio añadiendo o quitando masa en los lugares correspondientes. El equilibrio dinámico de alta precisión puede reducir significativamente la vibración causada por las fuerzas centrífugas.

Fabricación y mecanizado de precisión: el control estricto de la precisión dimensional y las tolerancias de forma es esencial durante los procesos de fabricación y mecanizado de ejes escalonados. La utilización de técnicas de mecanizado avanzadas, como torneado, rectificado y pulido CNC, garantiza que la geometría y las dimensiones del eje se alineen con las especificaciones de diseño, minimizando la vibración debida a errores de fabricación.

Selección e instalación adecuadas de los rodamientos: Seleccionar el tipo de rodamiento adecuado es crucial para reducir la vibración y el ruido. Los rodamientos no sólo deben soportar las cargas esperadas, sino también poseer suficiente rigidez y propiedades de amortiguación para absorber las vibraciones. Además, es necesaria una instalación precisa de los rodamientos para garantizar una alineación adecuada con el eje y los asientos del rodamiento.

Sistema de lubricación eficaz: la lubricación adecuada reduce significativamente la fricción y el desgaste de los cojinetes y otros componentes giratorios, lo que en consecuencia reduce la vibración y el ruido. El diseño de un sistema de lubricación apropiado incluye seleccionar aceite o grasa lubricante adecuado y garantizar la estabilidad y continuidad de la película de aceite lubricante.

Rigidez en el diseño de ejes: La rigidez de los ejes escalonados influye en sus características de vibración. Al diseñar, se deben considerar factores como el diámetro, la longitud y el espaciado de los soportes para garantizar una rigidez suficiente durante la rotación a alta velocidad. Se pueden utilizar refuerzos o un mayor espesor de la pared del eje para mejorar la rigidez cuando sea necesario.

Tratamiento de amortiguación: Se pueden aplicar materiales o recubrimientos de amortiguación en ubicaciones críticas del eje escalonado, como asientos de rodamientos o áreas de transición, para absorber la energía de vibración y reducir la propagación de la vibración.

Montaje de Precisión: Durante el montaje, es fundamental asegurar la concentricidad y perpendicularidad del eje escalonado con componentes giratorios. Cualquier error de montaje puede provocar desequilibrios, desalineaciones o cargas adicionales, lo que provocará vibraciones y ruidos.

Evitar resonancia: comprender las frecuencias de funcionamiento del sistema y asegurarse de que la frecuencia natural del eje escalonado no coincida con ellas ayuda a evitar fenómenos de resonancia.

Interacción fluido-estructura: para ejes escalonados que operan en fluidos, como ejes de bombas o ejes de ventiladores, se debe considerar la influencia de la interacción fluido-estructura sobre la vibración. Las consideraciones de diseño deben tener en cuenta las características dinámicas de los fluidos para reducir las vibraciones causadas por el flujo de fluidos.

Al considerar de manera integral estas medidas, la vibración y el ruido en los ejes escalonados giratorios de alta velocidad se pueden reducir de manera efectiva, mejorando la eficiencia operativa y la vida útil de los equipos mecánicos.

¿Cómo determinar el diámetro de cada parte del eje escalonado?

La determinación de los tamaños de diámetro de varias secciones de un eje escalonado es un proceso de diseño integral que requiere la consideración de múltiples factores. Aquí hay varios puntos clave:

Requisitos de par y carga: el diámetro de cada sección del eje escalonado suele ser proporcional al par que necesita transmitir. Un diámetro mayor proporciona una mayor área de contacto, capaz de soportar un torque mayor. Durante el diseño, el diámetro mínimo requerido se calcula utilizando fórmulas de diseño mecánico basadas en el par máximo y el momento flector que el eje debe transmitir.

Dimensiones de los componentes acoplados: El diámetro del eje escalonado también debe coincidir con las dimensiones de los componentes acoplados, como engranajes, acoplamientos, cojinetes, etc. Por ejemplo, el diámetro interior de los cojinetes o el diámetro del orificio del eje de los engranajes afecta directamente el diámetro de diseño del eje.

Selección de rodamientos: Los rodamientos se instalan en las secciones de mayor diámetro del eje escalonado, por lo que el tamaño de los rodamientos determina el diámetro de esas secciones. Además, la capacidad de carga de los rodamientos también influye en la elección del diámetro del eje.

Rigidez del eje: el diámetro del eje no solo afecta su capacidad de transmisión de par sino también su rigidez. En ciertas aplicaciones donde se requiere un posicionamiento preciso o una deflexión reducida, puede ser necesario aumentar el diámetro del eje para mejorar la rigidez.

Vibración y equilibrio: las variaciones en el diámetro del eje son cruciales para controlar la vibración y garantizar el equilibrio. El diseño del diámetro adecuado en aplicaciones de rotación de alta velocidad ayuda a lograr un mejor equilibrio dinámico y reducir la vibración.

Espacio de instalación: dentro de un espacio de instalación limitado, es necesaria una planificación cuidadosa del diseño del diámetro del eje para garantizar que todos los componentes se puedan instalar correctamente sin causar interferencias innecesarias.

Factores de seguridad: Al determinar el diámetro del eje escalonado, también se deben considerar factores de seguridad para garantizar que el eje no se fracture ni falle incluso en las condiciones más adversas.

Al considerar exhaustivamente los factores clave anteriores, los ingenieros de diseño pueden determinar con precisión los tamaños de los segmentos de diámetro del eje escalonado mediante cálculos precisos y experiencia en ingeniería. Esto no solo garantiza la funcionalidad y confiabilidad del sistema mecánico, sino que también equilibra la eficiencia económica y la conveniencia operativa, sentando una base sólida para el funcionamiento estable a largo plazo de la maquinaria.

English

English русский

русский