Introducción a Hardware de tornillo La tornillería es un componente fundamental en proyectos de construcción, fabricación y bricolaje. Desempeña un papel fundamental en la unión segura de ...

LEER MÁSLa empresa para el desarrollo necesita invertir más de 30 millones, en la hermosa ciudad de agua de China "Zhouzhuang Town", en 2016 el edificio completado cubre un área de 10.000 metros cuadrados de taller de producción, la empresa tiene su propio taller estándar.

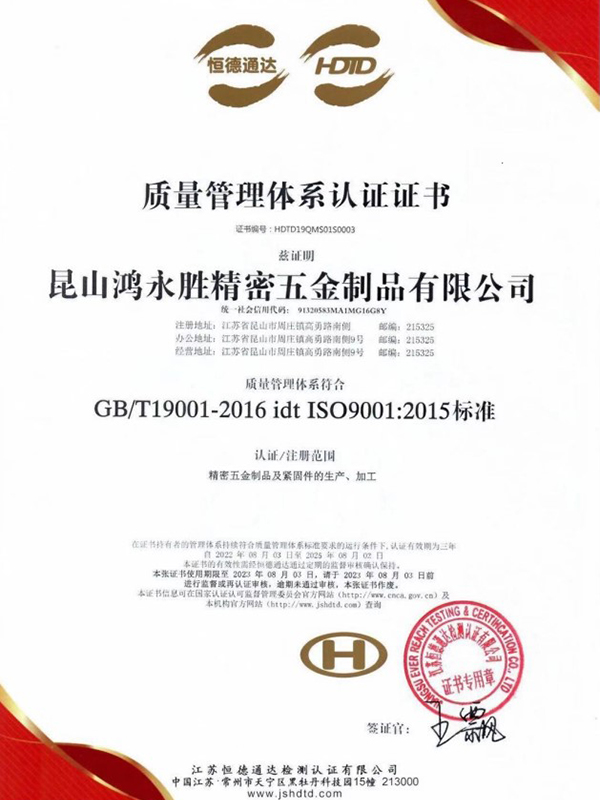

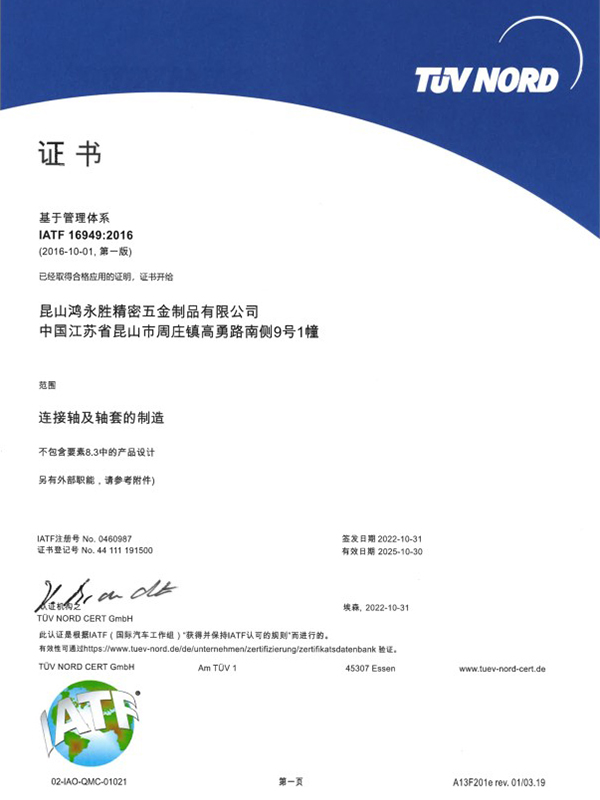

La empresa ha obtenido dos certificaciones del sistema de gestión de calidad ISO 9001:2015 y IATF 16949:2016.

En la actualidad, la empresa ha estado para Japón, Suecia, Estados Unidos, Singapur, Malasia, Hong Kong y el Delta del Río de la Perla y muchos otros clientes para brindar servicios, ahora los principales clientes son: Japón Sharp (SHARP), Japón SMC, Japón Panasonic (Panasonic), el automóvil sueco VOVOL, etc., toda la inversión en activos fijos de más de 30 millones de dólares, ¡invitamos a amigos de todos los ámbitos de la vida a la fábrica para visitar, estudiar, consultar y venir!

-

-

Introducción a Pernos cruzados de cabeza redonda Los pernos transversales de cabeza redonda son un tipo de sujetador ampliamente utilizado en construcción, maquinaria y aplicaciones indust...

LEER MÁS -

Introducción a las tuercas de cobre, acero y latón Las tuercas son sujetadores esenciales que se utilizan en diversas aplicaciones mecánicas, eléctricas y de construcción. Entre los materiales m...

LEER MÁS -

Introducción a Tornillos de acero al carbono Los tornillos de acero al carbono se utilizan ampliamente en la construcción, maquinaria industrial y ensamblajes de alta resistencia debido a ...

LEER MÁS -

Perno de acero al carbono Guía de proveedores: lo que los compradores deben buscar Seleccionar el proveedor adecuado para pernos de acero al carbono afecta el rendimiento, la segu...

LEER MÁS -

Introducción: la base de los sistemas mecánicos En el intrincado mundo de la fabricación y la ingeniería modernas, piezas mecanizadas Forman los componente...

LEER MÁS -

Por qué es importante la integridad estructural En la construcción, la maquinaria y otras aplicaciones industriales, la integridad estructural es crucial para la seguridad, el rendimiento y la l...

LEER MÁS -

Introducción a los sujetadores de acero inoxidable Los sujetadores de acero inoxidable se usan ampliamente en construcción, maquinaria y aplicaciones industriales debido a su resistencia a la co...

LEER MÁS -

Comprender el irritado y el pelado de hilos Tornillos de acero inoxidable son propensos a irritarse y pelarse las roscas debido a su alta resistencia a la corrosión y dureza. El irritamien...

LEER MÁS -

Resumen: objetivo de elegir el contenido de carbono adecuado Elegir entre un alto- perno de acero al carbono y un perno de acero con bajo contenido de carbono es una decisión impulsada po...

LEER MÁS -

Ventajas prácticas de Piezas de plástico para automóviles Las piezas de plástico para automóviles se utilizan ampliamente para mejorar el rendimiento y la eficiencia de los vehículos. Esto...

LEER MÁS -

1. Descripción general de Tuercas de acero inoxidable y sus aplicaciones Las tuercas de acero inoxidable son sujetadores roscados ampliamente utilizados para asegurar pernos o varillas ro...

LEER MÁS

¿Cuál es la razón detrás del uso generalizado de clavos de acero al carbono?

Cuando se trata de proyectos de construcción y carpintería, no se puede subestimar la importancia de los clavos. Desde mantener unidas las estructuras hasta garantizar la longevidad de un proyecto, los clavos desempeñan un papel crucial. Entre los distintos tipos de clavos disponibles, los clavos de acero al carbono han ganado una inmensa popularidad.

Una de las principales razones de la popularidad de los clavos de acero al carbono es su excepcional resistencia y durabilidad. El acero al carbono es conocido por su alta resistencia a la tracción, lo que lo hace perfecto para aplicaciones de alta resistencia. Ya sea que esté construyendo una terraza o enmarcando una casa, los clavos de acero al carbono pueden soportar cargas pesadas y resistir flexiones o roturas. Esta durabilidad garantiza que su proyecto permanezca intacto, incluso frente a fuerzas externas.

Aparte de su fuerza, clavos de acero al carbono ofrecen una excelente resistencia a la corrosión. A diferencia de los clavos de hierro tradicionales que tienden a oxidarse con el tiempo, los clavos de acero al carbono están fabricados con una capa protectora que evita la oxidación. Este recubrimiento actúa como una barrera, mantiene a raya la humedad y garantiza que las uñas permanezcan intactas durante muchos años. Ya sea que esté trabajando en un proyecto al aire libre o en un ambiente húmedo, los clavos de acero al carbono son su mejor opción para obtener resultados duraderos.

Además de su durabilidad y resistencia a la corrosión, los clavos de acero al carbono también son más rentables en comparación con otras alternativas. Si bien los clavos de acero inoxidable pueden ofrecer beneficios similares, tienen un precio más alto. Los clavos de acero al carbono brindan el equilibrio perfecto entre calidad y asequibilidad, lo que los convierte en una opción atractiva tanto para profesionales como para entusiastas del bricolaje que cuidan su presupuesto. Con los clavos de acero al carbono, puede lograr excelentes resultados sin gastar mucho dinero.

Los clavos de acero al carbono se han ganado con razón su lugar como la mejor opción en las industrias de la construcción y la carpintería. Su excepcional resistencia, resistencia a la corrosión y rentabilidad los convierten en una opción ideal tanto para profesionales como para entusiastas del bricolaje. Ya sea que esté construyendo una estructura resistente o trabajando en un pequeño proyecto de mejoras para el hogar, los clavos de acero al carbono seguramente le brindarán la confiabilidad y longevidad que necesita. Por lo tanto, la próxima vez que se embarque en una tarea de construcción, no olvide abastecerse de estos clavos confiables y versátiles.

English

English русский

русский