|

Material |

Acero carbono |

|

Especificación |

Bajo pedido |

|

Tratamiento de superficies |

Según las necesidades del uso del tratamiento de escena |

|

MOQ |

5000 piezas |

Perno estirado ranurado

El uso de torneado de material de acero al carbono hecho de una especie de cabeza con dientes de flor, se puede ajustar manualmente la tensión del hilo del tornillo. El extremo de la cabeza con una ranura en forma de palabra, puede tomar prestada una llave inglesa para ajustar la rosca del tornillo, aflojando y apretando, una especie de pernos para piezas fijas, se puede procesar de acuerdo con la demanda de una variedad de especificaciones de este tipo de piezas.

Descripción del Producto

Nosotros tambien personalizamos Perno estirado ranurado para sus clientes de empresa a empresa.

-

Introducción a Hardware de tornillo La tornillería es un componente fundamental en proyectos de construcción, fabricación y bricolaje. Desempeña un papel fundamental en la unión segura de ...

LEER MÁS -

Introducción a Pernos cruzados de cabeza redonda Los pernos transversales de cabeza redonda son un tipo de sujetador ampliamente utilizado en construcción, maquinaria y aplicaciones indust...

LEER MÁS -

Introducción a las tuercas de cobre, acero y latón Las tuercas son sujetadores esenciales que se utilizan en diversas aplicaciones mecánicas, eléctricas y de construcción. Entre los materiales m...

LEER MÁS -

Introducción a Tornillos de acero al carbono Los tornillos de acero al carbono se utilizan ampliamente en la construcción, maquinaria industrial y ensamblajes de alta resistencia debido a ...

LEER MÁS -

Perno de acero al carbono Guía de proveedores: lo que los compradores deben buscar Seleccionar el proveedor adecuado para pernos de acero al carbono afecta el rendimiento, la segu...

LEER MÁS -

Introducción: la base de los sistemas mecánicos En el intrincado mundo de la fabricación y la ingeniería modernas, piezas mecanizadas Forman los componente...

LEER MÁS -

Por qué es importante la integridad estructural En la construcción, la maquinaria y otras aplicaciones industriales, la integridad estructural es crucial para la seguridad, el rendimiento y la l...

LEER MÁS -

Introducción a los sujetadores de acero inoxidable Los sujetadores de acero inoxidable se usan ampliamente en construcción, maquinaria y aplicaciones industriales debido a su resistencia a la co...

LEER MÁS -

Comprender el irritado y el pelado de hilos Tornillos de acero inoxidable son propensos a irritarse y pelarse las roscas debido a su alta resistencia a la corrosión y dureza. El irritamien...

LEER MÁS -

Resumen: objetivo de elegir el contenido de carbono adecuado Elegir entre un alto- perno de acero al carbono y un perno de acero con bajo contenido de carbono es una decisión impulsada po...

LEER MÁS -

Ventajas prácticas de Piezas de plástico para automóviles Las piezas de plástico para automóviles se utilizan ampliamente para mejorar el rendimiento y la eficiencia de los vehículos. Esto...

LEER MÁS -

1. Descripción general de Tuercas de acero inoxidable y sus aplicaciones Las tuercas de acero inoxidable son sujetadores roscados ampliamente utilizados para asegurar pernos o varillas ro...

LEER MÁS

¿Cómo afectan las modificaciones de materiales a las propiedades mecánicas de los pernos de acero al carbono no estándar?

Las modificaciones de materiales pueden tener un impacto significativo en las propiedades mecánicas de pernos de acero al carbono no estándar . Así es como diferentes modificaciones pueden afectar estas propiedades:

Elementos de aleación: la introducción de elementos de aleación como manganeso, silicio, níquel, cromo o molibdeno puede alterar las propiedades mecánicas de los pernos de acero al carbono. Por ejemplo, agregar cromo puede aumentar la resistencia a la corrosión, mientras que el molibdeno puede mejorar la resistencia y la dureza.

Contenido de carbono: ajustar el contenido de carbono del acero puede afectar su dureza, resistencia y ductilidad. Un mayor contenido de carbono generalmente da como resultado una mayor dureza y resistencia pero una menor ductilidad. Por el contrario, un menor contenido de carbono puede mejorar la ductilidad pero puede reducir la dureza y la resistencia.

Tratamiento térmico: los procesos de tratamiento térmico como el temple y el revenido pueden influir significativamente en las propiedades mecánicas de los pernos de acero al carbono. El enfriamiento implica un enfriamiento rápido para endurecer el acero, aumentando su resistencia y dureza. Luego, el templado reduce la fragilidad causada por el temple mientras se mantiene una resistencia suficiente.

Trabajo en frío: El trabajo en frío, como la forja en frío o el estirado en frío, puede aumentar la resistencia y la dureza de los pernos de acero al carbono al inducir la deformación plástica sin alterar la composición química. Este proceso también puede mejorar el acabado de la superficie del perno y la precisión dimensional.

Tamaño del grano: la modificación del tamaño del grano mediante procesos como el refinamiento del grano o la laminación controlada puede afectar las propiedades mecánicas de los pernos de acero al carbono. Los granos más finos generalmente conducen a una mayor resistencia y tenacidad debido a los mecanismos de fortalecimiento de los límites del grano.

Tratamiento de superficie: Los tratamientos de superficie como la galvanización o el recubrimiento pueden mejorar las propiedades mecánicas de los pernos de acero al carbono al brindar protección adicional contra la corrosión, el desgaste y la fatiga. Estos tratamientos también pueden mejorar la dureza de la superficie y reducir la fricción, aumentando así la durabilidad y el rendimiento del perno.

¿Cuáles son los desafíos comunes que se encuentran durante la producción de pernos de acero al carbono no estándar y cómo se abordan?

Selección de materiales: Elegir el grado correcto de acero al carbono con propiedades mecánicas y elementos de aleación adecuados puede resultar un desafío. Requiere un conocimiento profundo de las especificaciones del material y los requisitos de aplicación.

Complejidad de personalización: los pernos de acero al carbono no estándar a menudo requieren una personalización compleja en términos de dimensiones, estructura y tratamiento de superficie. Esta complejidad puede plantear desafíos en la fabricación, especialmente para la producción en masa. Para abordar esto, los fabricantes invierten en tecnologías avanzadas de mecanizado y fabricación que pueden producir pernos personalizados con precisión según especificaciones precisas.

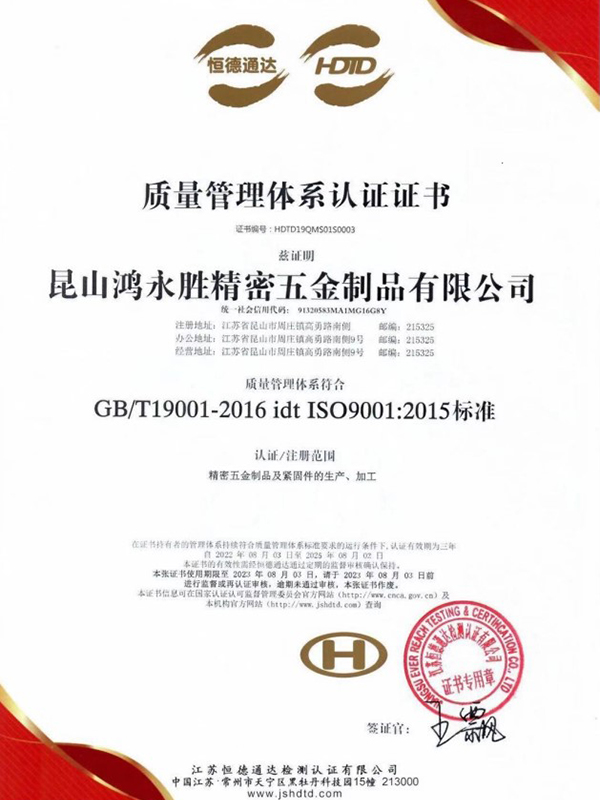

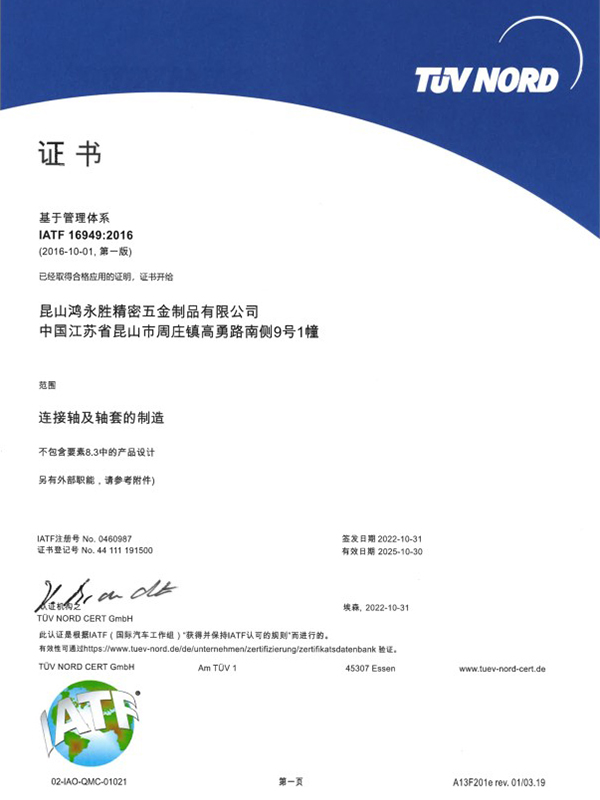

Control de calidad: Garantizar una calidad constante en lotes de pernos no estándar puede resultar complicado debido a las variaciones que introducen los procesos de personalización. Las medidas de control de calidad, como inspecciones durante el proceso, controles dimensionales y pruebas de materiales, son esenciales para identificar defectos en las primeras etapas del proceso de producción. Además, la implementación de estrictos sistemas de gestión de calidad ayuda a mantener altos estándares en toda la fabricación.

Uniformidad del tratamiento superficial: Lograr un tratamiento superficial uniforme, como galvanización o recubrimiento, en pernos de acero al carbono no estándar puede ser un desafío, particularmente para diseños complejos o lotes grandes. Los fabricantes emplean técnicas avanzadas de tratamiento de superficies, incluidos sistemas de recubrimiento automatizados y procesos de inmersión controlados, para garantizar una cobertura y un espesor uniformes de los tratamientos de superficie.

Precisión dimensional: Mantener tolerancias estrictas y precisión dimensional en pernos de acero al carbono no estándar Es crucial para garantizar un ajuste y funcionalidad adecuados en el montaje. Se utilizan equipos de mecanizado de precisión, diseño asistido por computadora (CAD) y mecanizado de control numérico por computadora (CNC) para lograr dimensiones y tolerancias precisas. La calibración y el mantenimiento regulares de los equipos de mecanizado son esenciales para mantener la precisión.

English

English русский

русский