Introducción a Hardware de tornillo La tornillería es un componente fundamental en proyectos de construcción, fabricación y bricolaje. Desempeña un papel fundamental en la unión segura de ...

LEER MÁSLa empresa para el desarrollo necesita invertir más de 30 millones, en la hermosa ciudad de agua de China "Zhouzhuang Town", en 2016 el edificio completado cubre un área de 10.000 metros cuadrados de taller de producción, la empresa tiene su propio taller estándar.

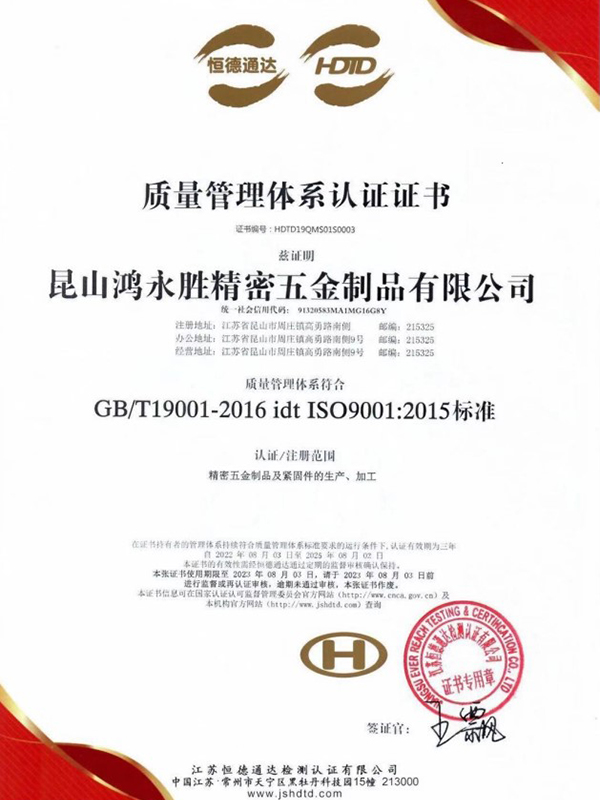

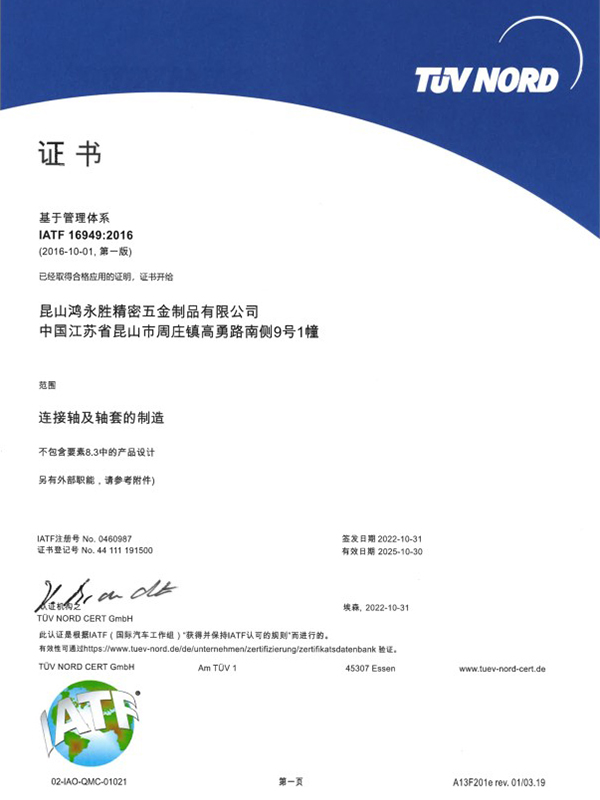

La empresa ha obtenido dos certificaciones del sistema de gestión de calidad ISO 9001:2015 y IATF 16949:2016.

En la actualidad, la empresa ha estado para Japón, Suecia, Estados Unidos, Singapur, Malasia, Hong Kong y el Delta del Río de la Perla y muchos otros clientes para brindar servicios, ahora los principales clientes son: Japón Sharp (SHARP), Japón SMC, Japón Panasonic (Panasonic), el automóvil sueco VOVOL, etc., toda la inversión en activos fijos de más de 30 millones de dólares, ¡invitamos a amigos de todos los ámbitos de la vida a la fábrica para visitar, estudiar, consultar y venir!

-

-

Introducción a Pernos cruzados de cabeza redonda Los pernos transversales de cabeza redonda son un tipo de sujetador ampliamente utilizado en construcción, maquinaria y aplicaciones indust...

LEER MÁS -

Introducción a las tuercas de cobre, acero y latón Las tuercas son sujetadores esenciales que se utilizan en diversas aplicaciones mecánicas, eléctricas y de construcción. Entre los materiales m...

LEER MÁS -

Introducción a Tornillos de acero al carbono Los tornillos de acero al carbono se utilizan ampliamente en la construcción, maquinaria industrial y ensamblajes de alta resistencia debido a ...

LEER MÁS -

Perno de acero al carbono Guía de proveedores: lo que los compradores deben buscar Seleccionar el proveedor adecuado para pernos de acero al carbono afecta el rendimiento, la segu...

LEER MÁS -

Introducción: la base de los sistemas mecánicos En el intrincado mundo de la fabricación y la ingeniería modernas, piezas mecanizadas Forman los componente...

LEER MÁS -

Por qué es importante la integridad estructural En la construcción, la maquinaria y otras aplicaciones industriales, la integridad estructural es crucial para la seguridad, el rendimiento y la l...

LEER MÁS -

Introducción a los sujetadores de acero inoxidable Los sujetadores de acero inoxidable se usan ampliamente en construcción, maquinaria y aplicaciones industriales debido a su resistencia a la co...

LEER MÁS -

Comprender el irritado y el pelado de hilos Tornillos de acero inoxidable son propensos a irritarse y pelarse las roscas debido a su alta resistencia a la corrosión y dureza. El irritamien...

LEER MÁS -

Resumen: objetivo de elegir el contenido de carbono adecuado Elegir entre un alto- perno de acero al carbono y un perno de acero con bajo contenido de carbono es una decisión impulsada po...

LEER MÁS -

Ventajas prácticas de Piezas de plástico para automóviles Las piezas de plástico para automóviles se utilizan ampliamente para mejorar el rendimiento y la eficiencia de los vehículos. Esto...

LEER MÁS -

1. Descripción general de Tuercas de acero inoxidable y sus aplicaciones Las tuercas de acero inoxidable son sujetadores roscados ampliamente utilizados para asegurar pernos o varillas ro...

LEER MÁS

¿Cómo contribuyen estos montantes a la integridad estructural en la construcción y la fabricación?

Estos montantes se utilizan para sujetar de forma segura varios componentes, como vigas, columnas y placas. Al proporcionar una conexión fuerte, permiten la transferencia de cargas entre elementos estructurales, asegurando estabilidad y resistencia en la estructura general.

En la construcción, los pernos de soldadura se emplean a menudo para reforzar las uniones, particularmente en áreas críticas donde se necesita resistencia adicional. Este refuerzo ayuda a prevenir fallas debido a flexión, corte o torsión, mejorando la integridad estructural del conjunto.

Los pernos de soldadura pueden mejorar la capacidad de una estructura para resistir fuerzas sísmicas al mejorar las conexiones entre elementos. En regiones propensas a terremotos, los montantes instalados correctamente ayudan a distribuir las fuerzas de manera más efectiva, reduciendo el riesgo de daño estructural o colapso durante eventos sísmicos.

La alta resistencia y dureza de los pernos de soldadura no estándar los hace capaces de soportar cargas cíclicas y fatiga, que son desafíos comunes en estructuras dinámicas como puentes y equipos industriales. Al resistir la fatiga, estos montantes ayudan a mantener la integridad estructural a largo plazo.

Pernos de soldadura redondos de acero al carbono no estándar Se puede personalizar según los requisitos específicos del proyecto, como la forma, la longitud y el diámetro de la cabeza. Esta flexibilidad permite a los ingenieros adaptar las conexiones a las demandas de diferentes aplicaciones, optimizando el rendimiento estructural y minimizando el desperdicio de material.

Los pernos de soldadura de acero al carbono se pueden recubrir o tratar para mejorar su resistencia a la corrosión, especialmente en ambientes expuestos a la humedad, productos químicos o agua salada. Al mitigar la corrosión, estos montantes mantienen su resistencia e integridad a lo largo del tiempo, prolongando la vida útil de las estructuras.

Los pernos soldados ofrecen un método de ensamblaje rápido y eficiente en comparación con las técnicas tradicionales de atornillado o remachado. Su rápida instalación reduce el tiempo de construcción y los costos de mano de obra al tiempo que garantiza conexiones confiables, lo que contribuye a la eficiencia general del proyecto.

¿Cuál es la composición de los pernos de soldadura redondos de acero al carbono no estándar?

la composición de pernos de soldadura redondos de acero al carbono no estándar Por lo general, consiste principalmente en acero al carbono aleado con pequeñas cantidades de otros elementos para lograr propiedades mecánicas y características de soldadura específicas. La composición exacta puede variar dependiendo de la resistencia, tenacidad, soldabilidad y resistencia a la corrosión deseadas requeridas para la aplicación.

Carbono (C): El carbono es el principal elemento de aleación del acero al carbono y contribuye a su resistencia y dureza. Un mayor contenido de carbono generalmente aumenta la resistencia, pero puede reducir la soldabilidad y la tenacidad si no se controla adecuadamente.

Manganeso (Mn): a menudo se agrega manganeso para mejorar la resistencia, la templabilidad y la soldabilidad del acero al carbono. También ayuda a eliminar impurezas y mejorar la facilidad de limpieza del acero durante la fabricación.

Silicio (Si): El silicio mejora la resistencia y dureza del acero y ayuda a desoxidar el baño de soldadura fundida durante la soldadura, reduciendo la formación de defectos como la porosidad.

Azufre (S) y fósforo (P): estos elementos generalmente se consideran impurezas en el acero y se mantienen lo más bajos posible para mantener una buena soldabilidad y propiedades mecánicas. Los niveles más altos de azufre y fósforo pueden provocar fragilidad y reducción de la tenacidad.

English

English русский

русский