Introducción a Hardware de tornillo La tornillería es un componente fundamental en proyectos de construcción, fabricación y bricolaje. Desempeña un papel fundamental en la unión segura de ...

LEER MÁSLa empresa para el desarrollo necesita invertir más de 30 millones, en la hermosa ciudad de agua de China "Zhouzhuang Town", en 2016 el edificio completado cubre un área de 10.000 metros cuadrados de taller de producción, la empresa tiene su propio taller estándar.

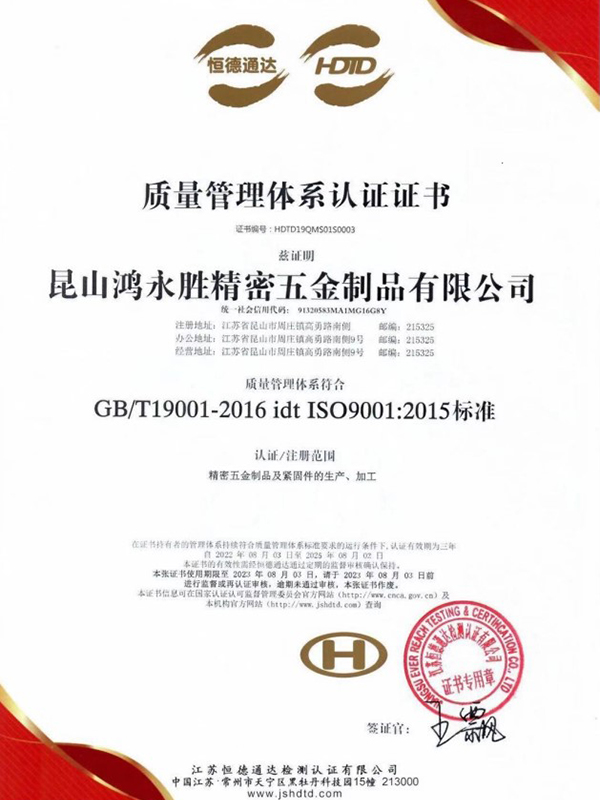

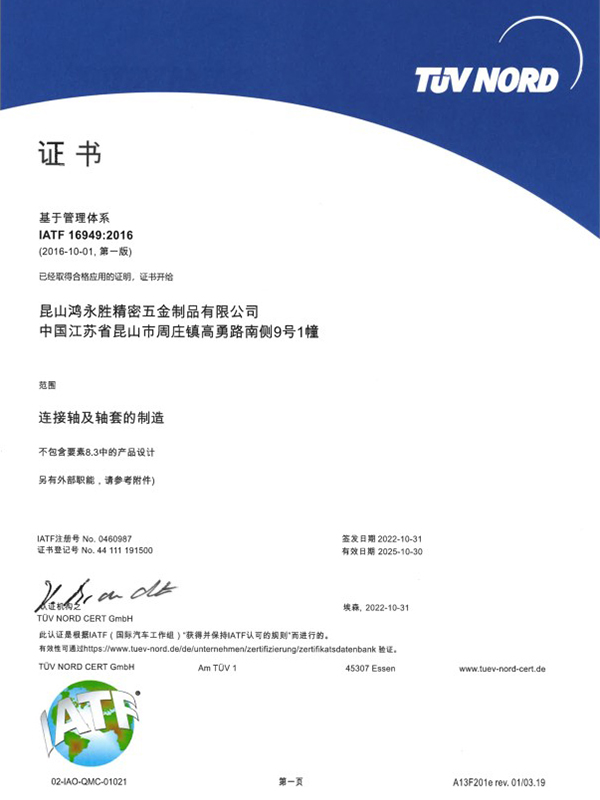

La empresa ha obtenido dos certificaciones del sistema de gestión de calidad ISO 9001:2015 y IATF 16949:2016.

En la actualidad, la empresa ha estado para Japón, Suecia, Estados Unidos, Singapur, Malasia, Hong Kong y el Delta del Río de la Perla y muchos otros clientes para brindar servicios, ahora los principales clientes son: Japón Sharp (SHARP), Japón SMC, Japón Panasonic (Panasonic), el automóvil sueco VOVOL, etc., toda la inversión en activos fijos de más de 30 millones de dólares, ¡invitamos a amigos de todos los ámbitos de la vida a la fábrica para visitar, estudiar, consultar y venir!

-

-

Introducción a Pernos cruzados de cabeza redonda Los pernos transversales de cabeza redonda son un tipo de sujetador ampliamente utilizado en construcción, maquinaria y aplicaciones indust...

LEER MÁS -

Introducción a las tuercas de cobre, acero y latón Las tuercas son sujetadores esenciales que se utilizan en diversas aplicaciones mecánicas, eléctricas y de construcción. Entre los materiales m...

LEER MÁS -

Introducción a Tornillos de acero al carbono Los tornillos de acero al carbono se utilizan ampliamente en la construcción, maquinaria industrial y ensamblajes de alta resistencia debido a ...

LEER MÁS -

Perno de acero al carbono Guía de proveedores: lo que los compradores deben buscar Seleccionar el proveedor adecuado para pernos de acero al carbono afecta el rendimiento, la segu...

LEER MÁS -

Introducción: la base de los sistemas mecánicos En el intrincado mundo de la fabricación y la ingeniería modernas, piezas mecanizadas Forman los componente...

LEER MÁS -

Por qué es importante la integridad estructural En la construcción, la maquinaria y otras aplicaciones industriales, la integridad estructural es crucial para la seguridad, el rendimiento y la l...

LEER MÁS -

Introducción a los sujetadores de acero inoxidable Los sujetadores de acero inoxidable se usan ampliamente en construcción, maquinaria y aplicaciones industriales debido a su resistencia a la co...

LEER MÁS -

Comprender el irritado y el pelado de hilos Tornillos de acero inoxidable son propensos a irritarse y pelarse las roscas debido a su alta resistencia a la corrosión y dureza. El irritamien...

LEER MÁS -

Resumen: objetivo de elegir el contenido de carbono adecuado Elegir entre un alto- perno de acero al carbono y un perno de acero con bajo contenido de carbono es una decisión impulsada po...

LEER MÁS -

Ventajas prácticas de Piezas de plástico para automóviles Las piezas de plástico para automóviles se utilizan ampliamente para mejorar el rendimiento y la eficiencia de los vehículos. Esto...

LEER MÁS -

1. Descripción general de Tuercas de acero inoxidable y sus aplicaciones Las tuercas de acero inoxidable son sujetadores roscados ampliamente utilizados para asegurar pernos o varillas ro...

LEER MÁS

¿Cuáles son los procesos de fabricación de pernos no estándar?

En el proceso de fabricación de pernos no estándar , hay varios pasos clave que son cruciales para garantizar el rendimiento y la calidad de los pernos. La siguiente es una descripción detallada de varios procesos de fabricación clave:

Selección y procesamiento de materiales: el rendimiento de los pernos no estándar depende en gran medida de los materiales seleccionados. Se pueden seleccionar materiales como acero de alta resistencia, acero inoxidable o acero de aleación especial en función de las condiciones de trabajo del perno (como carga, temperatura, ambiente corrosivo). El pretratamiento del material, como el recocido o la normalización, puede eliminar la tensión interna de las materias primas, mejorar el rendimiento del procesamiento y prepararlo para el posterior trabajo en frío o tratamiento térmico.

Proceso de partida en frío: La partida en frío es un proceso eficiente para fabricar cabezas de pernos y vástagos, especialmente adecuado para la producción en masa. En el proceso de estampación en frío, la pieza de metal se presiona dentro del molde a temperatura ambiente y se deforma plásticamente para formar la cabeza y el vástago del perno. El cabezal en frío puede mejorar la compacidad y la resistencia de los pernos, pero requiere una mayor plasticidad del material.

Procesamiento de roscas: la rosca es una parte clave del perno y su calidad de procesamiento afecta directamente el rendimiento de la conexión del perno. Las roscas se pueden mecanizar cortando, laminando o conformando en frío. Los hilos de corte son adecuados para la producción de una sola pieza o de lotes pequeños, mientras que los hilos laminados y los hilos formados en frío son más adecuados para la producción en masa y pueden mejorar la resistencia y precisión de los hilos.

Proceso de tratamiento térmico: el tratamiento térmico es un medio importante para mejorar las propiedades mecánicas de los pernos. Mediante el temple y revenido, la dureza y resistencia del perno se pueden mejorar significativamente manteniendo una cierta tenacidad. El control de la temperatura, el tiempo de mantenimiento y la velocidad de enfriamiento durante el tratamiento térmico deben controlarse con precisión para obtener propiedades óptimas del material.

Inspección y control de calidad: los pernos no estándar requieren una estricta inspección de calidad en cada etapa del proceso de fabricación, incluida la precisión dimensional, la calidad de la superficie, la precisión de la rosca y las propiedades mecánicas. Se pueden utilizar tecnologías de prueba no destructivas, como pruebas ultrasónicas y pruebas de partículas magnéticas, para detectar defectos dentro de los pernos.

Tratamiento superficial: el proceso de tratamiento superficial es fundamental para la resistencia a la corrosión y la vida útil del perno. Los tratamientos superficiales comunes incluyen electrogalvanizado, galvanizado en caliente, niquelado, fosfatado, revestimiento y pintura, etc. Estos tratamientos no solo proporcionan una capa adicional de protección sino que también mejoran la apariencia del perno.

Diseño personalizado: debido a que es un perno no estándar, su diseño a menudo debe personalizarse de acuerdo con los requisitos de la aplicación específica. Esto puede incluir formas de cabeza no convencionales, series de roscas especiales, longitudes extendidas o acortadas, etc. El diseño personalizado requiere que los fabricantes tengan capacidades de diseño y tecnología de procesamiento flexibles.

Ensamblaje y pruebas funcionales: para algunos pernos no estándar que deben usarse con otras piezas, el proceso de ensamblaje también es parte de la fabricación. Después del montaje, también se requieren pruebas funcionales para verificar el rendimiento de coincidencia y apriete de los pernos con otras piezas.

En conjunto, estos pasos de proceso enfocados garantizan que los pernos personalizados puedan cumplir con los requisitos de aplicaciones específicas manteniendo al mismo tiempo una alta calidad y confiabilidad. Los fabricantes que fabrican pernos no estándar deben tener un alto nivel de capacidades de control de procesos y sistemas de garantía de calidad.

¿Cuáles son las ventajas de la fabricación en frío de pernos no estándar ?

El proceso de partida en frío es un método importante para fabricar pernos no estándar, especialmente en la producción en masa. Tiene muchas ventajas importantes:

Alta eficiencia de producción: el proceso de encabezado en frío se puede realizar a través de líneas de producción automatizadas, lo que mejora en gran medida la eficiencia y el rendimiento de la producción. La máquina automática de estampación en frío puede producir pernos de forma rápida y continua, lo cual es adecuado para las necesidades de producción a gran escala.

Alta utilización del material: el proceso de estampación en frío puede comenzar directamente a partir de barras o alambres de metal y pasarlos por el molde en un solo paso, lo que reduce el desperdicio de material y mejora la utilización del material.

Resistencia y dureza mejoradas: durante el proceso de estampación en frío, el material metálico sufre deformación plástica a temperatura ambiente. Este endurecimiento por trabajo en frío puede mejorar la resistencia y dureza del perno. Especialmente para pernos no estándar de alta resistencia, la tecnología de cabezal en frío es un medio eficaz para mejorar sus propiedades mecánicas.

Alta precisión dimensional: el proceso de cabezal en frío puede controlar con precisión el tamaño del perno, incluido el diámetro, la longitud y la parte roscada. A través del diseño y procesamiento de moldes de precisión, los pernos de cabezal en frío pueden lograr una alta precisión y consistencia dimensional.

Buena calidad de la superficie: el flujo plástico del metal durante el proceso de partida en frío puede refinar los granos y reducir los defectos internos, mejorando así la calidad de la superficie del perno. Los pernos forjados en frío suelen tener una superficie más lisa y limpia.

Bajo costo de producción: debido a la alta eficiencia de producción y la alta utilización de material, el proceso de partida en frío puede reducir significativamente el costo de producción de un solo perno. Además, la producción automatizada reduce los costes laborales.

Amplia gama de materiales aplicables: el proceso de cabezal en frío es adecuado para una variedad de materiales metálicos, incluidos acero al carbono, acero aleado, acero inoxidable, etc. Esto proporciona flexibilidad en la selección de materiales para pernos no estándar.

Respetuoso con el medio ambiente: El proceso de estampación en frío no requiere calentamiento, por lo que no se genera una gran cantidad de calor ni emisiones durante el proceso de producción. Es un método de fabricación respetuoso con el medio ambiente.

Menos procesamiento posterior: dado que el proceso de cabezal en frío puede producir pernos cercanos al producto final, se reduce el trabajo de mecanizado y recorte posterior, lo que ahorra tiempo y costos.

Puede fabricar formas complejas: el proceso de partida en frío no solo puede fabricar pernos con formas estándar, sino también pernos no estándar con formas y tamaños complejos para satisfacer necesidades de diseño especiales.

Estas ventajas del proceso de cabezal en frío lo convierten en uno de los métodos preferidos para fabricar pernos no estándar, especialmente adecuado para aplicaciones que tienen requisitos estrictos de resistencia, precisión y costo. Sin embargo, el proceso de partida en frío también tiene ciertas limitaciones. Por ejemplo, requiere una alta plasticidad del material y no es adecuado para fabricar pernos de gran tamaño o de formas complejas. Por lo tanto, al seleccionar un proceso de fabricación, se deben considerar exhaustivamente los requisitos de diseño, el volumen de producción y la rentabilidad del perno.

English

English русский

русский