Introducción a Hardware de tornillo La tornillería es un componente fundamental en proyectos de construcción, fabricación y bricolaje. Desempeña un papel fundamental en la unión segura de ...

LEER MÁSLa empresa para el desarrollo necesita invertir más de 30 millones, en la hermosa ciudad de agua de China "Zhouzhuang Town", en 2016 el edificio completado cubre un área de 10.000 metros cuadrados de taller de producción, la empresa tiene su propio taller estándar.

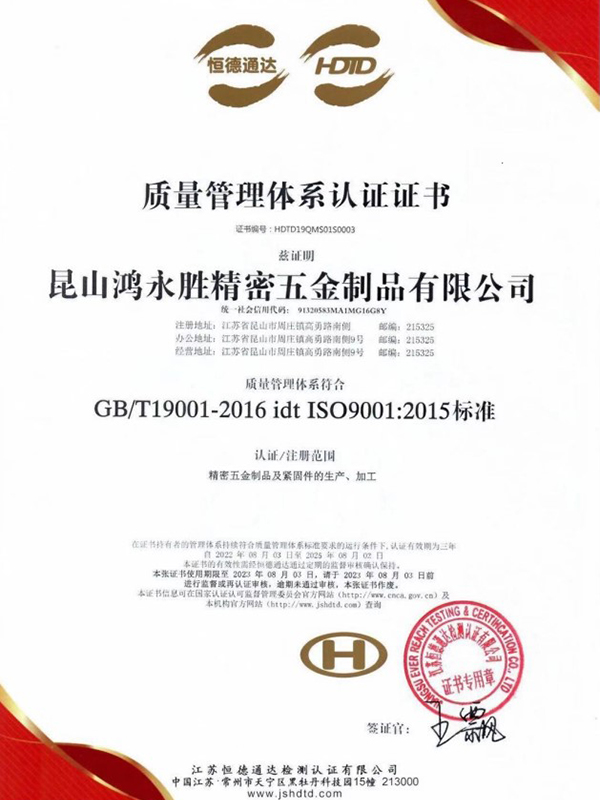

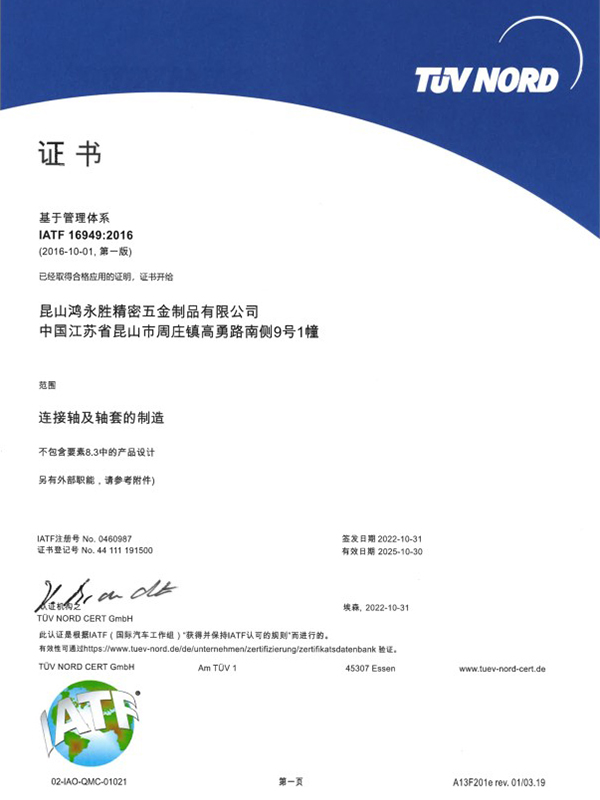

La empresa ha obtenido dos certificaciones del sistema de gestión de calidad ISO 9001:2015 y IATF 16949:2016.

En la actualidad, la empresa ha estado para Japón, Suecia, Estados Unidos, Singapur, Malasia, Hong Kong y el Delta del Río de la Perla y muchos otros clientes para brindar servicios, ahora los principales clientes son: Japón Sharp (SHARP), Japón SMC, Japón Panasonic (Panasonic), el automóvil sueco VOVOL, etc., toda la inversión en activos fijos de más de 30 millones de dólares, ¡invitamos a amigos de todos los ámbitos de la vida a la fábrica para visitar, estudiar, consultar y venir!

-

-

Introducción a Pernos cruzados de cabeza redonda Los pernos transversales de cabeza redonda son un tipo de sujetador ampliamente utilizado en construcción, maquinaria y aplicaciones indust...

LEER MÁS -

Introducción a las tuercas de cobre, acero y latón Las tuercas son sujetadores esenciales que se utilizan en diversas aplicaciones mecánicas, eléctricas y de construcción. Entre los materiales m...

LEER MÁS -

Introducción a Tornillos de acero al carbono Los tornillos de acero al carbono se utilizan ampliamente en la construcción, maquinaria industrial y ensamblajes de alta resistencia debido a ...

LEER MÁS -

Perno de acero al carbono Guía de proveedores: lo que los compradores deben buscar Seleccionar el proveedor adecuado para pernos de acero al carbono afecta el rendimiento, la segu...

LEER MÁS -

Introducción: la base de los sistemas mecánicos En el intrincado mundo de la fabricación y la ingeniería modernas, piezas mecanizadas Forman los componente...

LEER MÁS -

Por qué es importante la integridad estructural En la construcción, la maquinaria y otras aplicaciones industriales, la integridad estructural es crucial para la seguridad, el rendimiento y la l...

LEER MÁS -

Introducción a los sujetadores de acero inoxidable Los sujetadores de acero inoxidable se usan ampliamente en construcción, maquinaria y aplicaciones industriales debido a su resistencia a la co...

LEER MÁS -

Comprender el irritado y el pelado de hilos Tornillos de acero inoxidable son propensos a irritarse y pelarse las roscas debido a su alta resistencia a la corrosión y dureza. El irritamien...

LEER MÁS -

Resumen: objetivo de elegir el contenido de carbono adecuado Elegir entre un alto- perno de acero al carbono y un perno de acero con bajo contenido de carbono es una decisión impulsada po...

LEER MÁS -

Ventajas prácticas de Piezas de plástico para automóviles Las piezas de plástico para automóviles se utilizan ampliamente para mejorar el rendimiento y la eficiencia de los vehículos. Esto...

LEER MÁS -

1. Descripción general de Tuercas de acero inoxidable y sus aplicaciones Las tuercas de acero inoxidable son sujetadores roscados ampliamente utilizados para asegurar pernos o varillas ro...

LEER MÁS

¿Qué requisitos de rendimiento mecánico deben cumplir las tuercas remachadas no estándar?

Las tuercas remachables no estándar, como componentes de conexión, deben cumplir requisitos de rendimiento mecánico específicos en diferentes escenarios de aplicación para garantizar su confiabilidad y durabilidad. A continuación se detallan varios requisitos clave de rendimiento mecánico y su importancia para tuercas remachables no estándar:

Resistencia a la tracción: La resistencia a la tracción se refiere a la capacidad de un material para soportar la fuerza máxima sin fracturarse durante la tensión. Para tuercas remachables no estándar , una resistencia a la tracción suficiente garantiza que no se rompan bajo cargas de trabajo máximas, garantizando así la seguridad de las conexiones.

Límite elástico: El límite elástico es el punto en el que un material pasa de una deformación elástica a una deformación plástica bajo fuerzas externas. Las tuercas remachables no estándar deben tener un alto límite elástico para evitar la deformación plástica bajo cargas sostenidas o cíclicas, manteniendo la estabilidad estructural.

Dureza: La dureza se refiere a la resistencia de un material a la penetración de objetos externos. Para las tuercas remachables no estándar, la dureza no solo se relaciona con su resistencia al desgaste sino que también afecta la fuerza de enganche de la rosca. Las tuercas remachables con mayor dureza pueden resistir mejor el desgaste, lo que prolonga su vida útil.

Resistencia a la fatiga: La resistencia a la fatiga es la capacidad de un material para soportar la tensión máxima durante cargas y descargas repetidas sin fallar por fatiga. Cuando se opera bajo cargas dinámicas, una buena resistencia a la fatiga en tuercas remachables no estándar puede prevenir grietas y fracturas por fatiga causadas por tensiones cíclicas.

Dureza al impacto: La tenacidad al impacto es la capacidad de un material para absorber energía sin fracturarse bajo cargas de impacto. Para algunas tuercas remachables no estándar sujetas a impactos o que necesitan resistencia a terremotos, una buena tenacidad al impacto mejora su seguridad ante impactos inesperados.

Resistencia al corte: La resistencia al corte es el esfuerzo cortante máximo que un material puede soportar bajo fuerzas cortantes. Para las tuercas que deben sujetarse de forma segura mediante remachado, la resistencia al corte garantiza la firmeza de la parte remachada, evitando que el remache falle debido a fuerzas de corte excesivas.

Resistencia a la fluencia: La resistencia a la fluencia se refiere a la capacidad de un material para sufrir una deformación lenta y continua bajo altas temperaturas a largo plazo. Para tuercas remachables no estándar que funcionan en ambientes de alta temperatura, una buena resistencia a la fluencia evita la degradación del material y fallas en la conexión bajo cargas prolongadas.

Módulo elástico: el módulo elástico es la relación entre tensión y deformación dentro del rango elástico, que refleja la rigidez de un material. Las tuercas remachables no estándar necesitan un módulo elástico adecuado para garantizar que la deformación elástica bajo tensión se mantenga dentro de límites seguros, evitando la deformación permanente.

Resistencia al agrietamiento por corrosión bajo tensión: La resistencia al agrietamiento por corrosión bajo tensión se refiere a la capacidad de un material para resistir la propagación de grietas bajo la acción combinada de los medios corrosivos y el estrés. Para tuercas remachables no estándar utilizadas en ambientes corrosivos, es esencial una buena resistencia al agrietamiento por corrosión bajo tensión.

Al diseñar y fabricar tuercas remachables no estándar, es fundamental seleccionar materiales y procesos adecuados en función de escenarios de aplicación y condiciones de trabajo específicos para garantizar el cumplimiento de los requisitos de rendimiento mecánico antes mencionados. Además, se deben realizar pruebas de rendimiento mecánico para verificar el rendimiento de las tuercas remachables no estándar, garantizando su confiabilidad durante el uso.

¿Cuáles son los procesos de tratamiento térmico de tuercas remachadas no estándar?

El tratamiento térmico es un proceso crucial para alterar las propiedades de los metales y, en el caso de tuercas remachables no estándar, emplear el tratamiento térmico correcto mejora significativamente su rendimiento mecánico y su vida útil. A continuación se muestran varios procesos de tratamiento térmico comunes y sus efectos en el rendimiento de tuercas remachables no estándar:

Recocido: El recocido implica calentar el metal a una temperatura determinada, mantenerlo durante un período y luego enfriarlo lentamente. Este proceso se utiliza principalmente para reducir la dureza, eliminar tensiones internas y mejorar la ductilidad y la tenacidad. Para las materias primas de las tuercas remachables, el recocido hace que sea más fácil procesarlas para darles forma.

Normalización: similar al recocido pero con un enfriamiento ligeramente más rápido, la normalización se utiliza normalmente para refinar la estructura del grano, mejorando la dureza y resistencia del material. Para tuercas remachables no estándar, la normalización puede servir como tratamiento térmico preparatorio antes del posterior mecanizado o mecanizado en frío, proporcionando un mejor estado del material.

Enfriamiento: El enfriamiento implica calentar el metal por encima de su temperatura crítica y luego enfriarlo rápidamente para obtener una estructura martensítica de mayor dureza y resistencia. Este proceso es adecuado para tuercas remachables que requieren alta resistencia al desgaste y solidez. Las tuercas remachables después del enfriamiento generalmente necesitan ser templadas para evitar una fragilidad excesiva.

Templado: El templado es un proceso de tratamiento térmico que se realiza sobre el metal después de templarlo a temperaturas más bajas para reducir las tensiones de temple, prevenir el agrietamiento y ajustar la dureza y la tenacidad. Para tuercas remachables no estándar después del templado, un templado adecuado puede optimizar su rendimiento mecánico, haciéndolas más adecuadas para entornos de aplicación específicos.

Tratamientos de endurecimiento de superficies: los tratamientos de endurecimiento de superficies, como la carburación, la nitruración o la boración, mejoran la resistencia al desgaste y la fatiga al formar una capa compuesta de alta dureza sobre la superficie del metal. Para tuercas remachables no estándar Sometidos a frecuentes fricciones y desgaste, los tratamientos de endurecimiento de superficies pueden prolongar significativamente su vida útil.

Tratamiento con solución: el tratamiento con solución se usa comúnmente para acero inoxidable austenítico o ciertas aleaciones de aluminio, donde el calentamiento a altas temperaturas y el mantenimiento durante un cierto período disuelven las fases de la aleación, seguido de un enfriamiento rápido para obtener una solución sólida sobresaturada. Este proceso puede mejorar la resistencia a la corrosión y la solidez de las tuercas remachables no estándar.

Tratamiento de envejecimiento: El tratamiento de envejecimiento implica mantener la aleación a una temperatura determinada para promover la precipitación de las fases precipitadas, aumentando así la dureza y la resistencia. Para tuercas remachables no estándar fabricadas con determinadas aleaciones de aluminio o aleaciones de titanio, el tratamiento de envejecimiento es un medio importante para mejorar su rendimiento mecánico.

Cada proceso de tratamiento térmico tiene aplicaciones y efectos específicos, y la elección de qué proceso utilizar depende de los requisitos de diseño, las condiciones de funcionamiento y los materiales seleccionados para tuercas remachables no estándar. Mediante un tratamiento térmico adecuado, las tuercas remachables no estándar pueden presentar un rendimiento excelente en diversos entornos exigentes.

English

English русский

русский